Flair Fokker Dr. I

Basis für die hier beschriebene Fokker Dr. 1 ist ein Vorbild-ähnlicher Holzbaukasten des englischen Herstellers Flair mit einer schon recht beachtlichen Spannweite von 185 cm.

Abmessungen und Dimensionen des Modells entsprechen nicht exakt dem Original, sondern wurden zugunsten der Flugeigenschaften an einigen Stellen modifiziert. Die offensichtlichste Abweichung ist die im Vergleich zum Original deutlich zu lange Nase. Mit der kurzen Nase des Originals dürfte es beim Modell jedoch aussichtslos sein, den Schwerpunkt richtig einzustellen.

Andere Dinge wurden im Vergleich zum Original verändert, um die Konstruktion möglichst einfach und robust zu halten. Auch sollten die Rüstzeiten auf dem Flugfeld kurz gehalten werden. So bestehen bei der Flair-Konstruktion die Flächenstreben aus einem einzigen, durch die mittlere Fläche durchgehenden Teil, die mittlere Fläche ist im Bereich des Cockpits durchgängig gerade, auf die typische, bogenförmige Aussparung wurde komplett verzichtet und so weiter.

Das Ergebnis dieser Maßnahmen ist ein stabiler und alltagstauglicher Dreidecker mit guten Flugeigenschaften, dessen Äußeres aber an vielen Stellen mehr oder weniger zu wünschen übrig lässt.

Geht das nicht schöner?

An den Flugeigenschaften des Modells wollte ich nicht rühren. Auch die Stabilität sollte möglichst beibehalten werden.

Aber nach einem Besuch im Luftwaffenmuseum in Berlin Gatow und der genaueren Betrachtung der dort ausgestellten Dr 1 war klar, dass ich viele Details beim Bau ändern würde, um dem Vorbild näher zu kommen und ein schönes Semi-Scale Modell zu erhalten.

Dabei war wie immer meine oberste Maxime:

Erlaubt ist, was mir gefällt.

Das heißt, ich habe nicht den Ehrgeiz, zum Nietenzähler zu werden, aber ich baue viele Details ein, die das Modell meiner Meinung nach schöner machen.

Der folgende Baubericht ist nicht unbedingt chronologisch. Er ist auch nicht lückenlos vollständig. Es geht mir mehr um die Darstellung einzelner Details und Lösungen, die ich hier vorstellen möchte.

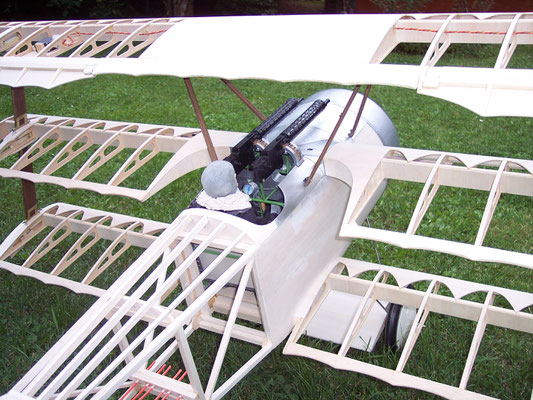

Rumpf mit Cockpit-Ausbau

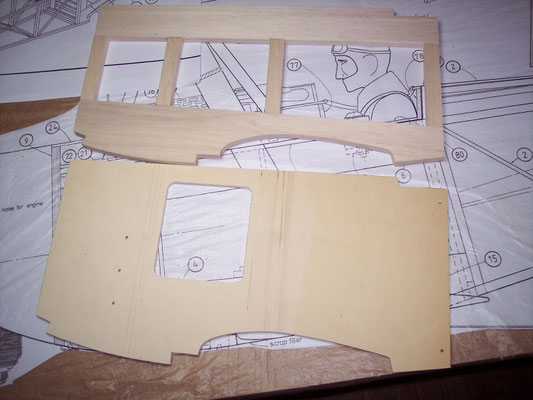

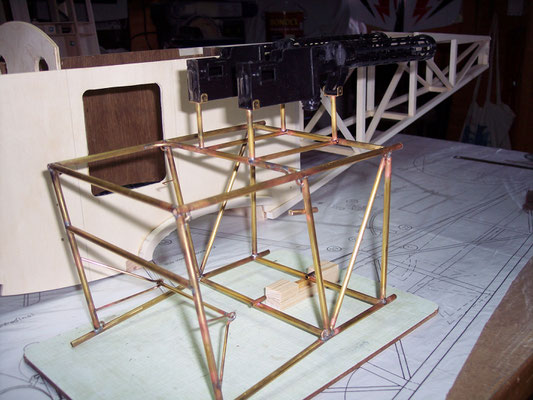

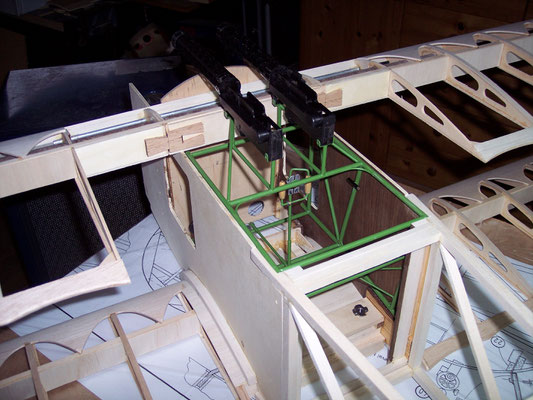

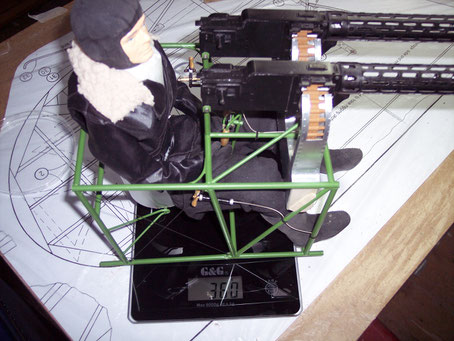

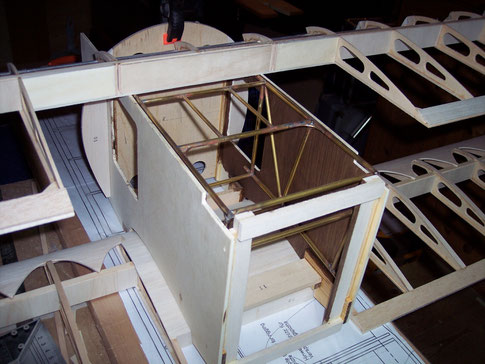

Meine Fokker sollte einen schönen Innenausbau mit einer Nachbildung des Gitterrohr-Rahmens vom Original erhalten. Darin sollte ein Pilot Platz nehmen, der auch zum Modell passt. Aus Gewichtsgründen sollte die Rohrkonstruktion aber nicht tragend gebaut werden, sondern nur dekorativ sein.

Damit der Rahmen Platz findet ohne dass die Stabilität des Rumpfes leidet, wurden die leichten, aber relativ dicken Balsa-Seitenteile durch ein dünneres Sperrholzteil ersetzt. Im Bereich der späteren Flächenaufnahmen wurde die Struktur durch aufgedoppelte Kiefernholzteile zusätzlich verstärkt.

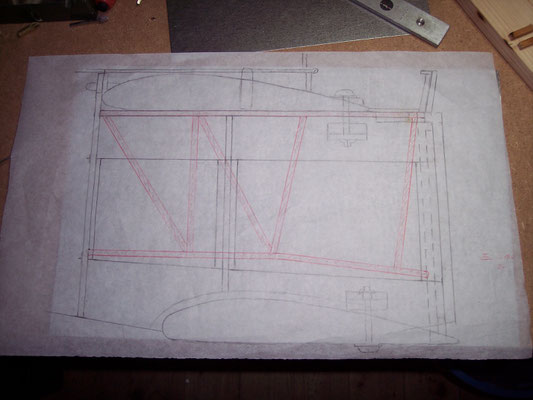

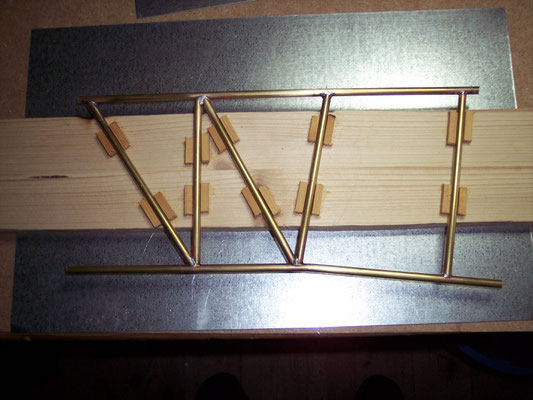

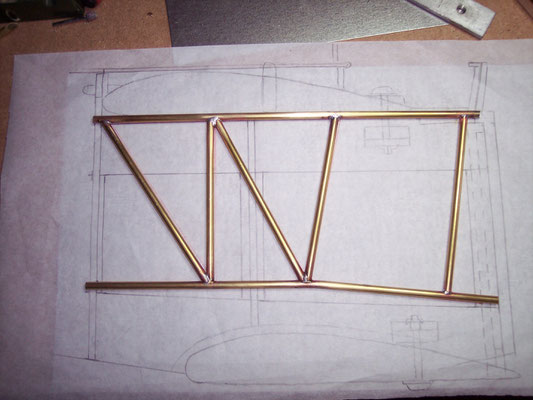

Auf einer durchkopierten Seitenansicht des Rumpfes wurden die Seitenteile des Rahmens entworfen. Wichtig für den Zusammenbau ist es, die Messingröhrchen so exakt abzulängen, dass sie Spannungsfrei zusammengefügt werden können. Ein kleiner Hilfsrahmen aus eine Handvoll Holzleisten erleichtert den Zusammenbau und stellt sicher, dass die beiden Seitenteile möglichst gleich aufgebaut werden.

Beim Entwurf war außerdem darauf zu achten, zwischen Rahmen und der unteren Tragfläche einen ausreichend großen Spalt frei zu lassen, um später die RC-Komponenten verbauen und die Seilanlenkungen durchführen zu können.

Der erste Prototyp des Rahmens wurde aus Standard-Messingröhrchen aus dem Baumarkt zusammenglötet. Nach einem Blick auf die Waage war aber schnell klar, dass diese Variante zu schwer werden würde. Stattdessen wich ich auf wesentlich dünnwandigere "Präzisions-Messingröhrchen" aus, die erheblich leichter sind.

Sobald beide Seitenteile fertig waren, konnten sie mit den Querrohren verbunden werden. Hier wird spätestens klar, weshalb die Seitenteile absolut spannungsfrei zusammengelötet werden mussten, da sie sonst beim erneuten Erhitzen sofort auseinanderspringen würden.

Sobald der Grundrahmen aus Seitenteilen und Querrohren fertig zusammengelötet war, konnte die Passform im vorbereiteten Rumpf erstmalig ausprobiert werden.

Auch die Passform zur mittleren Tragfläche, die parallel gebaut wurde und von der weiter unten noch die Rede sein wird, wurde jetzt schon geprüft. Der weitere Aufbau des Rahmens und insbesondere die Aufnahme der beiden Maschinengewehre hängen von dieser Passform ab.

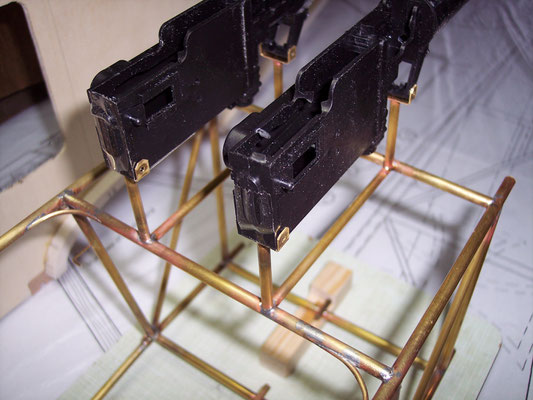

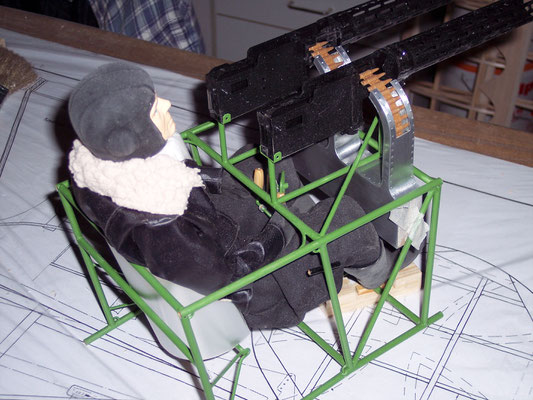

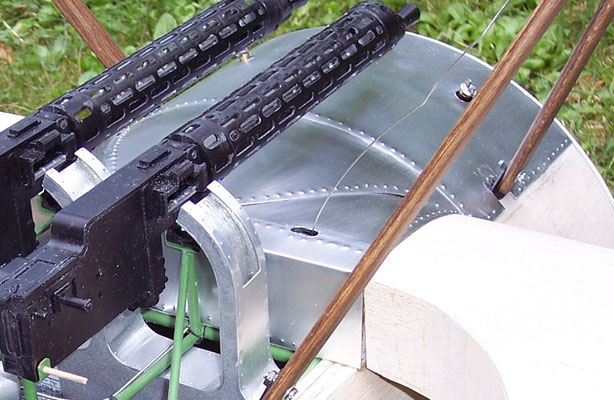

Als nächstes wurden noch die diversen Anbauteile an den Rahmen gelötet. Dazu gehören vor allem die vier Stützen für die Maschinengewehre, der Hilfsrahmen für den Pilotensitz, einige Eckverstrebungen sowie die Halterungen für Steuerruder, Benzindruckpumpe und Spritsteuerung. Dieser Teil hat richtig Spaß gemacht!

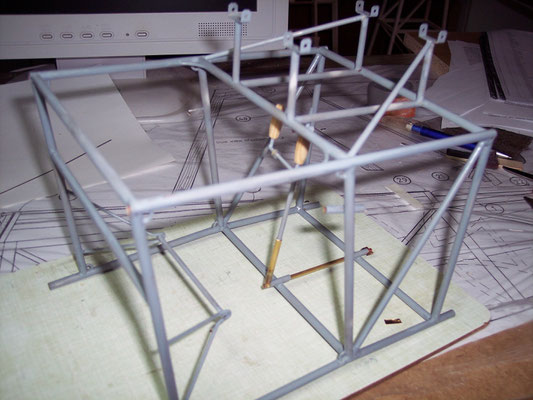

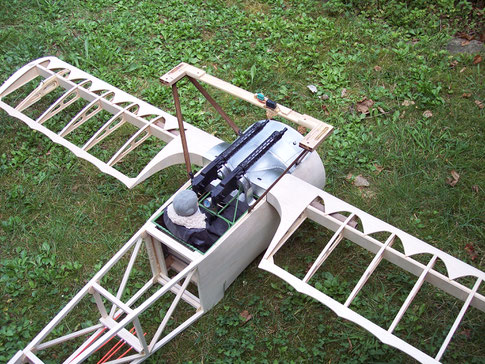

Jetzt wurde der Rahmen auch das erste Mal grundiert und die Passform von Rumpf, Mittelfläche, Rahmen und Maschinengewehren zueinander überprüft.

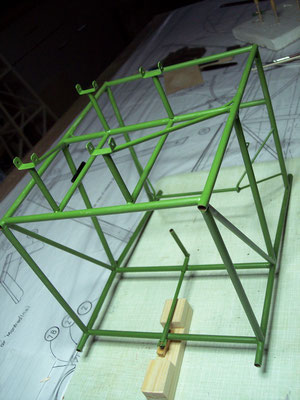

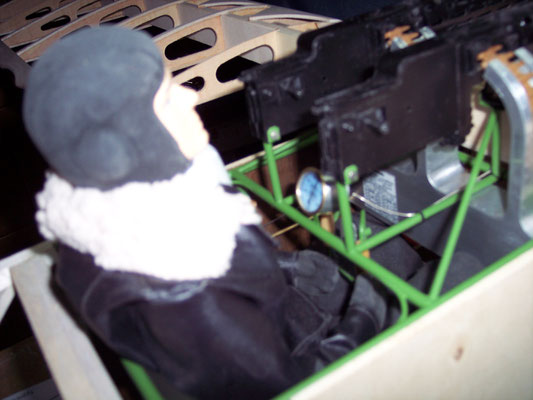

Als nächstes folgten aus Gründen der Stabilität noch zwei zusätzliche Abstrebungen der vorderen MG-Halterungen , das Steuerruder und die endgültige Farbgebung. Nachdem der Stuhl fertig angebracht war, durfte auch Leutnant Raben das erste mal Platz nehmen.

Nachdem die Positionen von Rahmen, Pilot und Maschinengewehren zueinander bestimmt waren, konnte der Munitionskasten mir der Führung der Patronengurte aus einigen Balsaresten und etwas Aluminiumblech hergestellt und eingepasst werden.

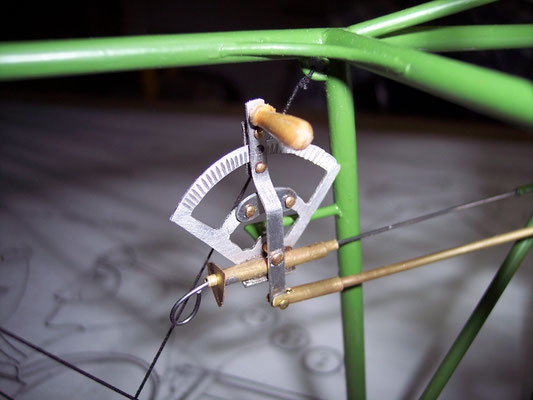

Zuletzt folgten noch einige hübsche Details. Links eine bewegliche Gas und Ölsteuerung (glaube ich) aus Alu und Messing, rechts eine Handpumpe für den Benzindruck sowie mittig ein Tacho mit ein paar Leitungen. Und die Kreuzverspannung der Rahmenseiten...

Sitzt da wie Graf Koks...

Es folgten später noch weitere Details und Restarbeiten wie die Fertigstellung und Bemalung der MGs, der Patronen und so weiter.

Doch im Wesentlichen war der Cockpit-Innenausbau an diesem Punkt abgeschlossen.

Die Tragflächen

Wie bei Flair üblich sind auch die Flächen der Dr 1 klassische Rippenflächen mit Balsa-Teilbeplankung. Der Bausatz sah vor, die einzelnen Rippen nur mit einem schmalen Balsastreifen bis zur Nasenleiste zu beplanken. Vor allem im stark gekrümmten vorderen Bereich der Flächenoberseite führt dies später zu relativ starken Einbuchtungen der Bespannung.

Abgesehen von der Optik sind diese Einbuchtungen auch für die Aerodynamik ungünstig, da das beabsichtigte Flächenprofil nur an den Rippen selbst erreicht wird. Ich entschied mich daher für eine geschwungene Balsa-Teilbeplankung, die auf zusätzlichen, minimalen Halbrippen zwischen den Rippen aufliegt.

Die Flächenstreben

Wie bereits erwähnt sieht der Bausatz vor, die Flächenstreben durchgängig als ein Teil zu bauen, das am unteren und oberen Flügel verschraubt wird und durch die mittlere Fläche führt. Diese Lösung ist simpel und funktioniert, hat mir aber nicht gefallen.

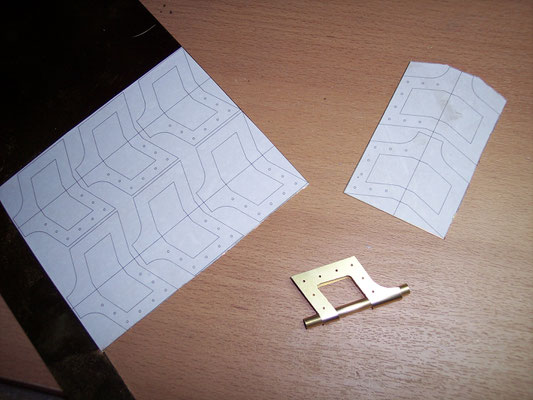

Mir gefiel die Lösung des Originals, die ich gerne nachempfinden wollte. Dazu habe ich entsprechende Messingbeschläge hergestellt, die ein Messingröhrchen fest mit der Strebe verbinden. Die Messingbeschläge wurden geklebt und gleichzeitig mit winzigen Messingnägeln befestig - so wie im Original.

Die entsprechenden Aufnahmen in den Tragflächen wurden aus GFK und Sperrholz erstellt. Diese Aufnahmen wurden erst später in die dafür vorgesehenen Aussparungen eingeharzt. Dazu wurden die Flächen genau ausgerichtet, damit die Anstellwinkel der drei Flächen mit dem Bauplan übereinstimmt.

Montiert werden die Streben mit je einer durch die Aufnahme in der Fläche und das Messingröhrchen an der Strebe durchgeschobenen Schraube. Für den Transport verbleiben die Streben angeklappt an der mittleren Fläche und müssen dann auf dem Platz nur noch oben und unten befestigt werden.

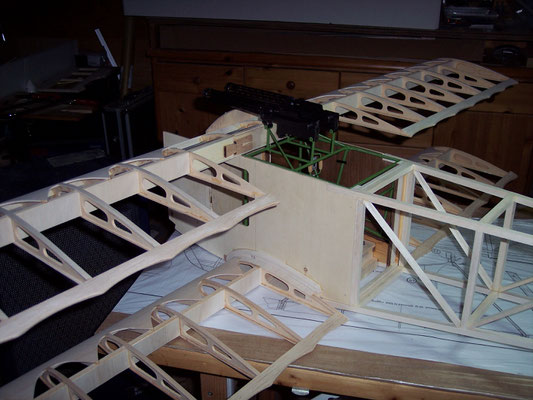

Die mittlere Tragfläche

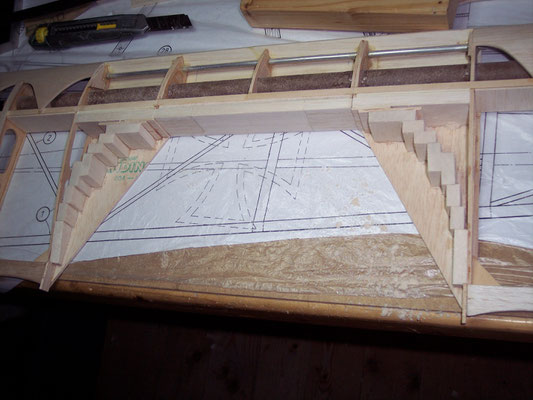

Während die untere Fläche fast unverändert blieb, wurden an der mittleren Tragfläche viele Modifikationen vorgenommen. Da sie nicht wie vorgesehen einfach als durchgehende, einteilige Fläche von oben auf der Rumpf geschraubt wird, entschied ich mich für eine geteilte Variante mit Flächensteckung.

Der mittlere Teil in der Breite des Rumpfes wurde fest in den Rumpf integriert. Durch den ebenfalls abweichend vom Plan ausgeführten Ausschnitt rund ums Cockpit beschränkt sich die Tiefe des fest in den Rumpf integrierten Teiles auf das vordere Drittel der Tragfläche.

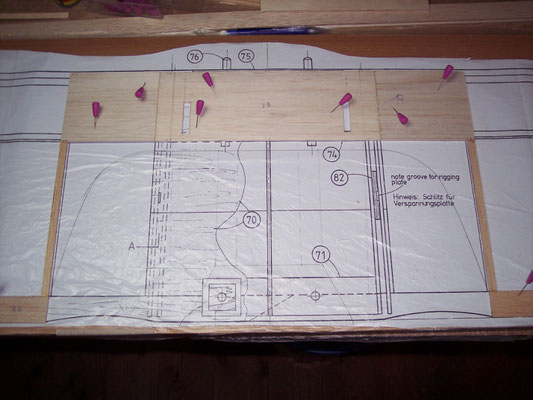

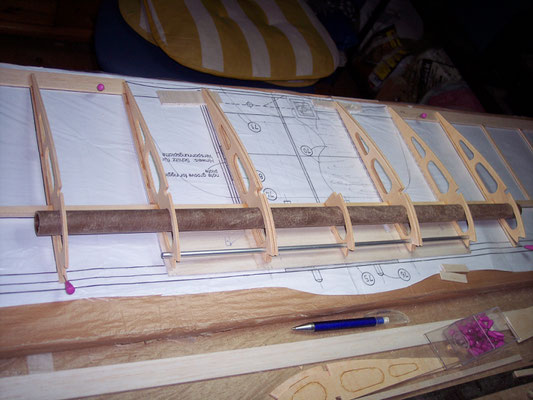

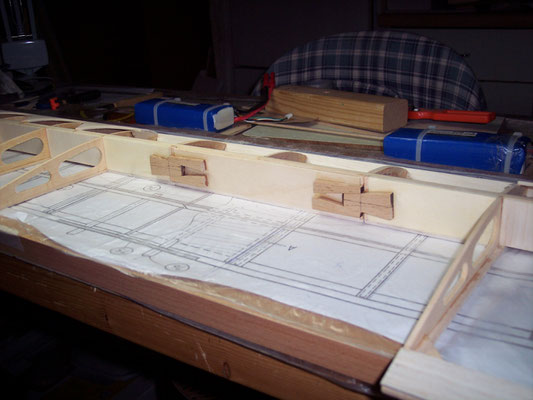

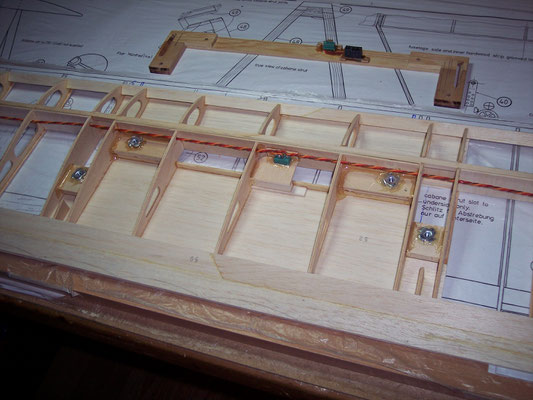

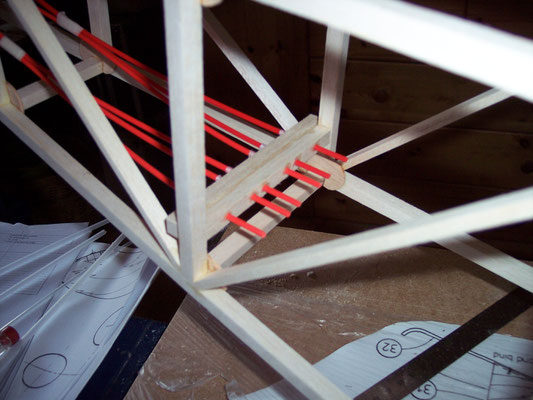

Für den Bau der Fläche wurde zunächst der beabsichtigte Ausschnitt in den Plan eingezeichnet. Ausgehend von der Rumpfbreite wurden die späteren Trennstellen festgelegt und die Rippen in diesem Bereichen gedoppelt.

Die gesamte Fläche wird in einem Stück einschließlich der Steckungsrohre aufgebaut und erst später getrennt. Für die Hauptsteckung boten sich die in den entsprechenden Rippen bereits vorhandenen Öffnungen an. Damit sich die Flächen nicht verdrehen können, wurde durch alle vorgesehenen Rippen dicht hinter der Nasenleiste eine Bohrung angebracht, in die ein Aluröhrchen eingebaut wurde.

Die beiden Schlitze in der unteren Beplankung liegen bündig zur Innenseite der Rumpfwände unterhalb der Hauptsteckung. Durch sie hindurch wird später eine feste Verbindung zwischen den Rumpfseiten und dem mittleren Teil des Steckungsrohres eingebaut.

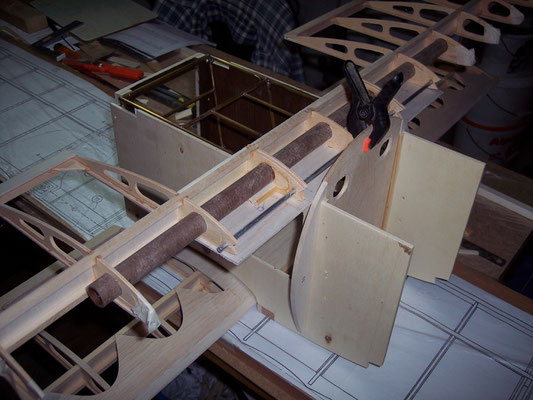

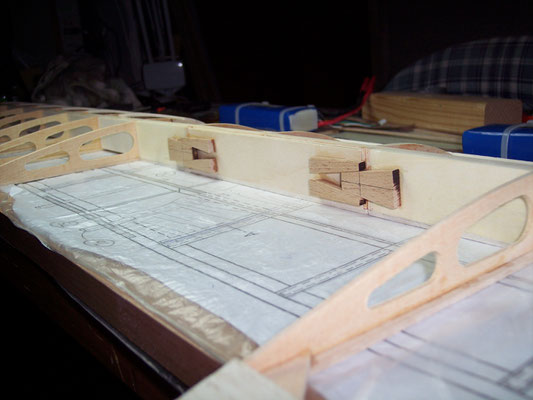

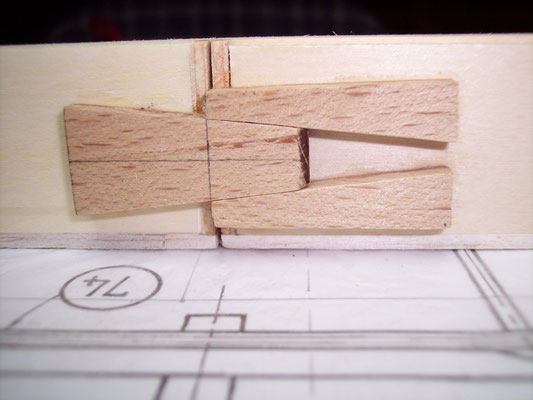

Nach Aufbau der Fläche mit den Rippen, unteren und oberen Holmen sowie der Verkastung der Holme konnte die Fläche an den Rumpf angepasst und endlich an den vorgesehenen Stellen getrennt werden. Einmal getrennt zeigte sich, dass das im Nasenbereich eingebaute Aluröhrchen noch nicht die erhoffte Verdreh-Festigkeit ergab. Deshalb wurden nachträglich auf der Rückseite der Holmverkastung im Bereich der Trennstellen keilförmig Buchenleisten so aufgeleimt, dass sie die Teilstücke bei zusammengesteckten Flächen genau fixieren. Diese Lösung war simpel und brachte die erhoffte Wirkung.

Durch zwei kleine Schräubchen, die von unten eingeschraubt durch Außen- und Innenrohr der Steckung gehen, werden die beiden Flächenhälften zuverlässig gegen unbeabsichtigtes Lösen gesichert.

Der Ausschnitt wurde an den Innenseiten der beiden Flächenhälften zunächst mit Balsaresten aufgefüttert und anschließend sowohl entsprechend der Rundung des Ausschnitts wie auch der des Profils verschliffen.

Der Mittelteil wurde genau ausgerichtet mit dem Rumpf verklebt. Durch die beiden Schlitze in der unteren Beplankung wurde das mittlere Außenrohr der Flächensteckung mit Hilfe vorbereiteter Holzleisten direkt mit den Rumpfwänden verleimt.

Die obere Fläche

Auch wenn die obere Fläche von ihrer äußeren Form her dem Bauplan entspricht, waren eine ganze Reihe von Änderungen notwendig. Um die Rüstzeiten auf dem Flugfeld überschaubar zu halten, hatte ich mich entschieden, den mittleren Baldachin fest mit dem Rumpf zu verbinden und für die obere Fläche eine möglichst schnell trennbare Verbindung zu erstellen. Mit dieser Verbindung sollte gleichzeitig auch die gesamte Elektrik für die Querruderservos gesteckt werden.

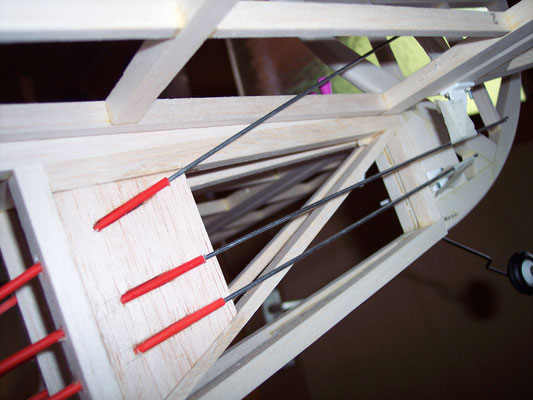

Als Besonderheit wollte ich dabei auf sichtbare Servokabel verzichten und für die drei erforderlichen Adern die dünnen Stahlseile verwenden, mit denen die Steuerseile des Originals simuliert werden.

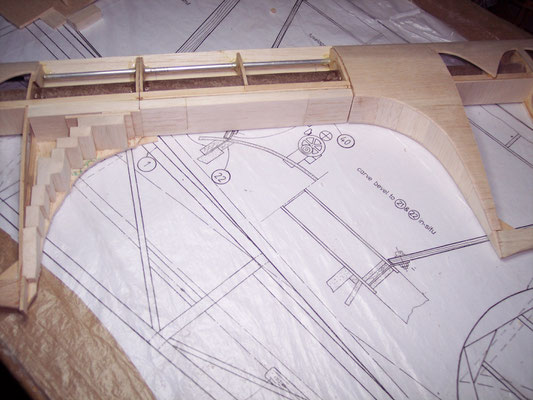

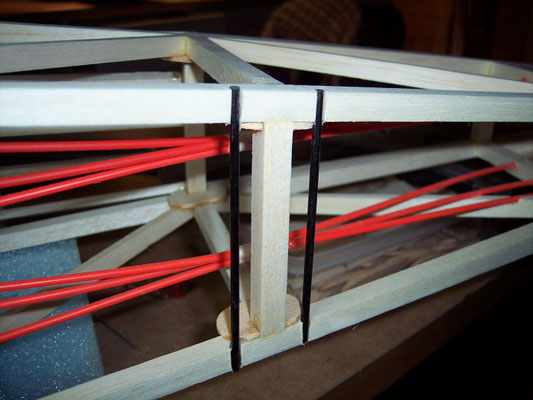

Die Steckverbindung wurde als U-förmige Holzkonstruktion aus Kiefern- und Buchenleisten direkt auf dem Bauplan der Fläche erstellt. In den beiden Außenschenkeln dieses "U" wurden die Fräsungen für die Aufnahme des Baldachins eingearbeitet. Anschließend wurde dieses Konstrukt in sehr dünne Folie verpackt, damit es beim weiteren Bau nicht mit der Fläche verklebt.

Auf dem Bauplan fixiert wurde nun erst die untere Beplankung und später die Rippen an die Steckverbindung angepasst. Nachdem das Grundgerüst der Fläche fertig war, wurden oberhalb der Steckverbindungen Holzleisten mit Einschlagmuttern eingeklebt, durch die später die Fläche mit dem Baldachin verschraubt werden kann.

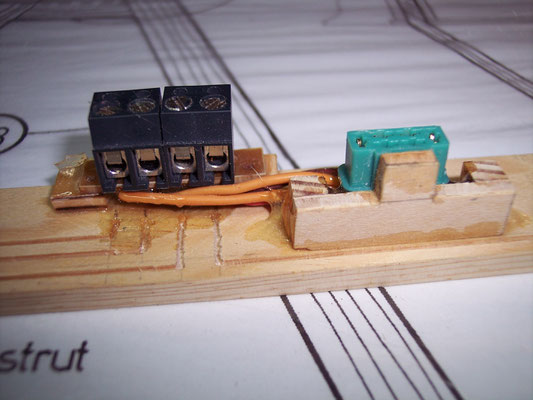

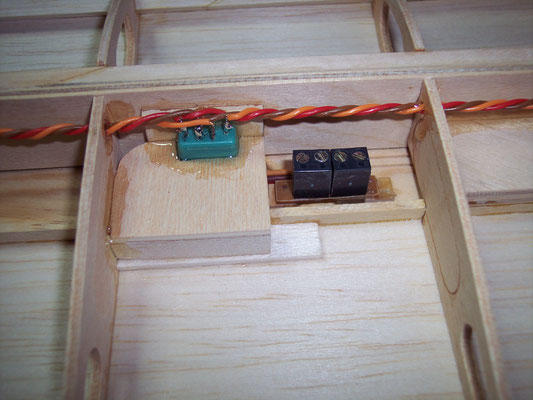

Für die Elektrik wurde auf dem Verbinder ein vierpoliges Schraubterminal aufgesetzt, an das ein Multiplex-Stecker elektrisch angeschlossen wurde. Das Schraubterminal sollte dazu dienen, die vom Rumpf kommenden Stahlseile fest und elektrisch sicher anzuschließen. Der Multiplexstecker bildet mit seinem in der Tragfläche fest eingebauten Gegenstück die eigentliche elektrische Steckverbindung.

Ziel war es, die Tragfläche einfach von oben auf den Verbinder drücken und mit vier Nylonschrauben sichern zu können.

Aluverkleidung und Motorhaube

Der obere Bereich des vorderen Rumpfes war beim Vorbild ab Mitte der Cockpitverkleidung mit Aluminium verkleidet. Das sollte beim Modell genau so werden. Hierzu wurde zunächst aus Balsa die entsprechende Struktur mit dem Übergang vom Rumpf zur mittleren Fläche gebaut. An den Punkten, an denen später Details wie Steuerseile oder Tankdeckel durch die Verkleidung führen, wurde die Unterkonstruktion bereits jetzt etwas größer ausgefräst. Diese Ausfräsungen werden vor Aufbringen der Verkleidung schwarz angemalt und werden dadurch später kaum sichtbar.

Um die Aluverkleidungen passend erstellen zu können, habe ich mir zunächst Schablonen gebastelt. Hierzu eignet sich gut halbtransparentes Butterbrotpapier. Grob mit etwas Übermaß vorgeschnitten lässt sich das Papier möglichst bündig auf die Kontur auflegen und mit einem weichen Bleistift durchzeichnen. Die Einzelteile sollte man so konzipieren, dass sie möglichst nur in eine Richtung gebogen werden müssen.

Anschließend werden die Schablonen flach auf das dünne Aluminiumblech übertragen und die Verkleidungsteile ausgeschnitten. Mit einem etwas stumpfen Nagel und behutsamen Schlägen kann man von der Rückseite aus Nietenreihen simulieren. Es erfordert etwas Übung, immer gleich mit der richtigen Kraft zu schlagen, da die angedeuteten Nieten sonst sehr schnell ungleich groß ausfallen oder der Nagel womöglich das Aluminium durchschlägt. Auch die Beschaffenheit der Unterlage ist bei dieser Arbeit wichtig. Ist sie zu hart, prägt sich der Nagel kaum ein und bei zu weicher Unterlage geht der Nagel sehr schnell ganz durch das Aluminium.

Die erforderlich Krümmung der Teile erreicht man, in dem man diese mit der Außenseite nach unten auf einen nachgebenden Untergrund legt (z.Bsp. Schaumstoff) und dann von der Innenseite aus mit einer Papprolle oder Ähnlichem in der gewünschten Richtung mit wenig Druck mehrfach auswalzt. So lassen sich auch unterschiedliche Krümmungsradien leicht erzielen, in dem man häufiger und ggf. auch stärker über die Bereiche rollt, die einen engerne Radius erhalten sollen. Je besser sich das Teil ohne Druck an den Untergrund anschmiegt, um so einfacher kann es aufgeklebt werden.

Zum Schluß werden die Aluteile an der Klebefläche entfettet und mit 2K-Kleber aufgeklebt.

Natürlich kann das Blech später lackiert werden, aber mir gefiel die Alu-Optik gut und ich habe nur noch mit feinem Schleifvlies mattiert.

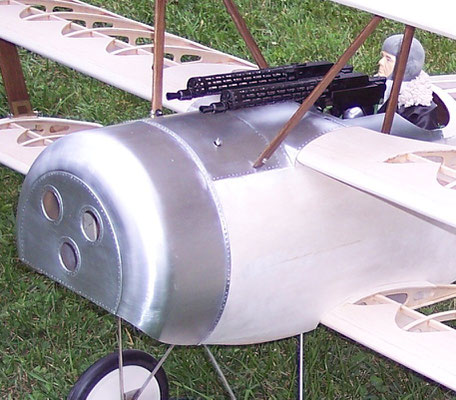

Im Auslieferungszustand ist die Motorhaube der Fokker ein runder, hochglänzender Aluminiumtopf. Natürlich sollte auch die Motorhaube dem Original nachempfunden werden.

Dazu musste sie unten geöffnet werden. Die Frontplatte wurde aufgedoppelt und erhielt simulierte Nieten. Die typischen drei kreisförmigen Ausschnitte für Propellernabe und Kühlung wurden ausgearbeitet und zusätzlich mit einem Aluring mit angedeuteten Nieten versehen. Außerdem erhielt die Außenkontur der Haube noch einen dünnen Alustreifen mit angedeuteten Nieten. Die gesamte Haube wurde ebenfalls mattiert.

Dies und das

Die Steuerseile für Höhe und Seite sollten ebenfalls wie beim Original verlaufen. Besonderheit hier ist sicherlich, das die oberen Steuerseile des Höhenruders unterhalb des Höhenleitwerkes aus dem Rumpf austreten und dann durch das Höhenleitwerk durch nach oben führen. Diese Durchführung muss im Höhenleitwerke vorgesehen werden, da die Bespannung sonst einreißen würde.

Damit die Seile später möglichst sauber und gerade aus ihrer Führung im Rumpf austreten und auf geradem Weg zum Ruder laufen, sollte man beim Einkleben der Führungsröhrchen einen stabilen Stahldraht einsetzen, der den späteren Seilverlauf simuliert und das Röhrchen im Rumpf in optimaler Position hält.

Sehr dicht an einer Außenkante angesetzte Details wie der Tritt zum Einsteigen oder die Rangiergriffe vor dem Höhenleitwerk werden mit einer geigneten Unterkonstruktion auch an einem Balsa-Gitterrumpf stabil:

Das fertige Modell

Zum Abschluss einige Bilder vom fertigen Modell im Rohbau und mit Bespannung...